Betontrennmittel

Woraus bestehen trennmittel? Wofür werden sie gebraucht? wie werden diese richtig eingesetzt?

Blogübersicht

Wissenswertes zum richtigen und sicheren Umgang mit Trennmitteln

Damit Betonoberflächen von hoher Güte und Qualität hergestellt werden können, kommen Betontrennmittel zum Einsatz. Sie zählen zu den Bauhilfsstoffen (Schalungshilfsstoffen) und wirken an der Grenzfläche zwischen der Schalungshaut und dem Frischbeton. Trennmittel werden vor dem Betonieren auf die Schalhaut aufgetragen.

Aufgaben von Betontrennmitteln

Leichtes Ausschalen durch Haftminderung

Schutz der

Schalung

Konservierung

einheitliches Bild von Sichtbetonoberflächen

Trennmittel werden mit drei Eigenschaften charakterisiert. Sie haften an der Schalung, ohne abzulaufen (Tixotropie), sie sorgen für eine langfristige Wasserabweisung (Hydrophobie) und sie führen zu einer Klebearmut im Sinne kurzfristiger Abtrocknung.

In den Anfängen des Schalungsbaus ab den 30er-Jahren des 20. Jahrhunderts wurden vermehrt Öle (z. B. Altöle) als Trennmittel genutzt. Aus dieser Zeit stammt der Name Schalöl, welcher auch heute teilweise verwendet wird. Trennmittel werden auf einer Ölbasis hergestellt. Sie haben aber mit Abfallprodukten oder minderwertigen Ölen nichts mehr zu tun. Neben Mineralölen werden vermehrt auch pflanzliche Öle eingesetzt.

Der Markt bietet eine Vielzahl von unterschiedlichen Betontrennmitteln, welche für die unterschiedlichsten Anwendungen konzipiert wurden. Diese funktionieren rein physikalisch und / oder chemisch. Bei der Auswahl eines Trennmittels ist das Material der Schalhaut und dessen Beschaffenheit maßgeblich.

Jährlich werden in der deutschen Bauwirtschaft über 25 Millionen Liter Betontrennmittel eingesetzt. Deren Einsatzgebiete liegen im Ortbetonbau, im Ingenieurbauwerke oder in Fertigteilwerken. Ein geringer Teil wird in speziellen, kleinteiligen Produktionen verarbeitet.

Einsatzgebiete und Einsatzwecke

Im Ortbetonbau:

- Gebäude und erdberührte Bauteile

- Gebäude und oberirdische Bauteile

Im Ingenieurbau:

- Brücken

- Wasserbauwerke wie z. B. Schleusen und Staudämme

- Tunnel

- Trinkwasserbehälter

Fertigteile bzw. werkseitig hergestellte Betonprodukte:

- Decken- und Wandelemente | Hohlkörperdecken

- Stützen und Binder

- Stützwinkel | Mauerscheiben

- Treppen

- Schachtringe und Rohre

- Garagen

- Betonwaren

- WetCast-Elemente

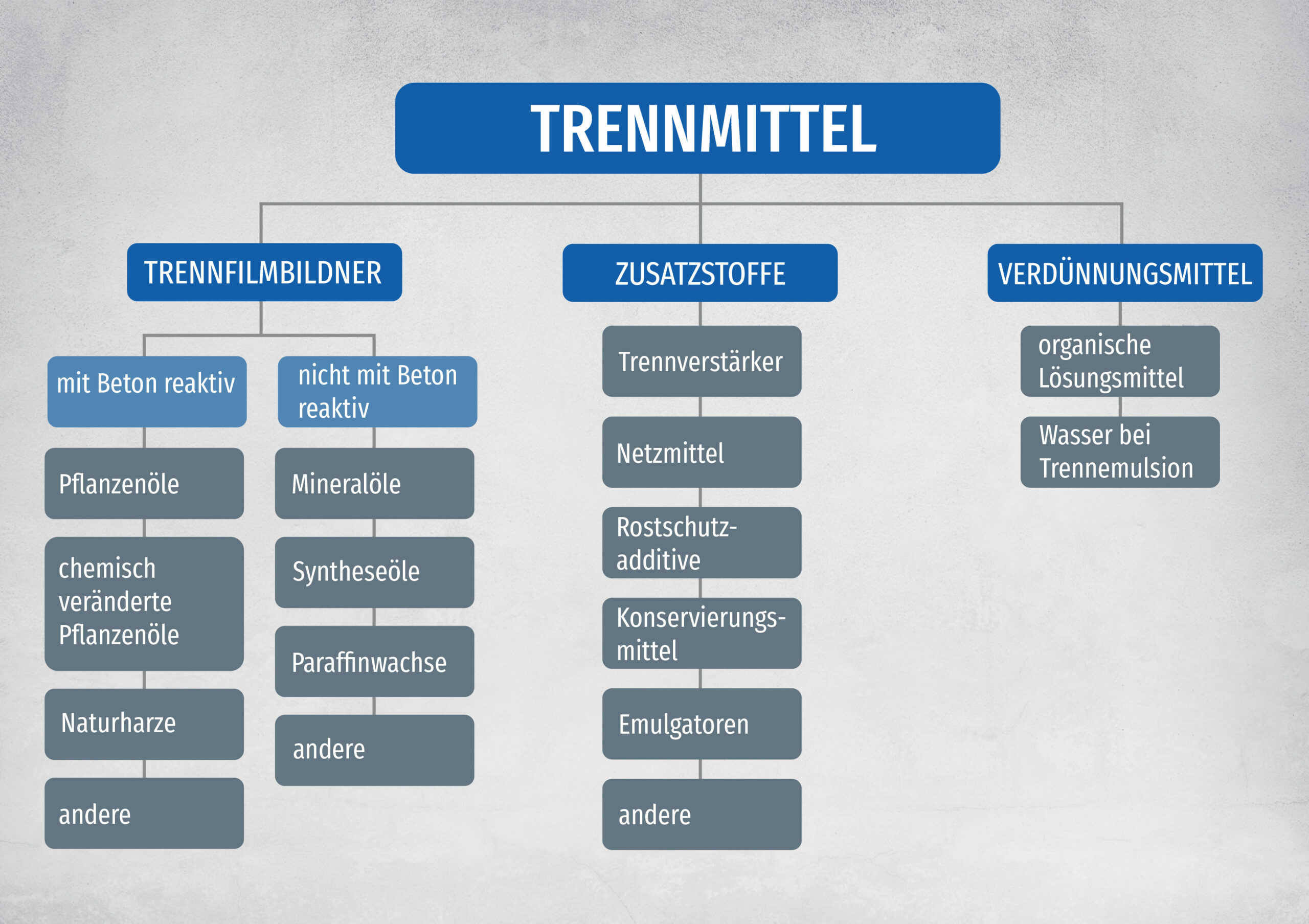

Woraus bestehen Betontrennmittel?

Basisstoffe

Viele Betontrennmittel werden auf Mineralölbasis (paraffin- bzw. naphthenbasierende, niedrig bis mittelviskose Mineralölraffinate) hergestellt. Diese Basisstoffe erzielen die physikalische Trennwirkung zwischen Beton und Schalhaut. Neben Produkten auf Mineralölbasis kommen auch synthetische Öle oder Pflanzenöle zum Einsatz. Bei Emulsionen handelt es sich um Trennmittel, in denen neben Ölen oder Wachsen, Wasser zu einem erheblichen Teil enthalten ist.

Additive

Um die Eigenschaften der Trennmittel zu verbessern, werden Additive zugesetzt. Sie haben positiven Einfluss auf:

- die Trennleistung,

- die Porenbildung,

- den Verlauf,

- den Korrosionsschutz,

- die Viskosität,

- die Haftungsfähigkeit und auf

- die Sprüheigenschaften.

Ihr Anteil liegt in der Regel zwischen ein und zehn Prozent.

Zu den Additiven zählen u.a.:

- Fettsäuren, Ester

- Fettalkohole

- Harze

- Emulgatoren

- Korrosionsinhibitoren

- Biozide

- paraffinische Kohlenwasserstoffe

- naphthenische Kohlenwasserstoffe

- aromatische Kohlenwasserstoffe

- Stoffe zur Beeinflussung der Rheologie des Trennmittels

- Spreitmittel

- Netzmittel

Additive zur Verbesserung der chemischen Trennwirkung lösen eine Verseifungsreaktion der Fettsäuren mit Calciumhydroxid aus. Bei diesem Vorgang entsteht Kalkseife. Diese unterstützt auf chemischem Weg die physikalische Trennwirkung zwischen dem Beton und der Schalungsoberfläche.

Abbildung 1: Trennmittel auf Mineralölbasis ohne reaktive Additive mit ausschließlich physikalischer Wirkung.

Abbildung 2: Trennmittel auf Mineralölbasis mit reaktive Additiven. Diese bewirken eine zusätzliche chemischen Trennwirkung durch die Bildung von Kalkseife.

Abbildung 1: Trennmittel auf Mineralölbasis ohne reaktive Additive mit ausschließlich physikalischer Wirkung.

Abbildung 2: Trennmittel auf Mineralölbasis mit reaktive Additiven. Diese bewirken eine zusätzliche chemischen Trennwirkung durch die Bildung von Kalkseife.

Abbildung 1: Trennmittel auf Mineralölbasis ohne reaktive Additive mit ausschließlich physikalischer Wirkung.

Abbildung 2: Trennmittel auf Mineralölbasis mit reaktive Additiven. Diese bewirken eine zusätzliche chemischen Trennwirkung durch die Bildung von Kalkseife.

Abbildung 1: Trennmittel auf Mineralölbasis ohne reaktive Additive mit ausschließlich physikalischer Wirkung.

Abbildung 2: Trennmittel auf Mineralölbasis mit reaktive Additiven. Diese bewirken eine zusätzliche chemischen Trennwirkung durch die Bildung von Kalkseife.

Abbildung 1: Trennmittel auf Mineralölbasis ohne reaktive Additive mit ausschließlich physikalischer Wirkung.

Abbildung 2: Trennmittel auf Mineralölbasis mit reaktive Additiven. Diese bewirken eine zusätzliche chemischen Trennwirkung durch die Bildung von Kalkseife.

Lösemittel

Lösemittel aus Kohlenwasserstoffen setzen die Viskosität des Trennmittels deutlich herab und verflüchtigen sich bereits bei niedrigen Temperaturen. So kann ein sehr dünner, gleichmäßiger Trennmittelfilm auf der Schalhaut erzielt werden. Zudem wird die Sprühbarkeit des Trennmittels durch Lösemittel und das Spreiten (Verteilen) auf der Schalung verbessert.

Unter den Gesichtspunkten Umweltschutz und Arbeitsschutz rücken auch lösemittelfreie Betontrennmittel in den Fokus. Hierbei handelt es sich um gebrauchsfertige wässrige Emulsionen, häufig auf Basis pflanzlicher Rohstoffe. Die Nachfrage und der Anteil an biologisch abbaubaren und umweltverträglichen Betontrennmittel haben sich in den letzten Jahren deutlich erhöht. Das Wasser in Emulsionen ist weniger flüchtig als kohlenwasserstoffbasierte Lösemittel, daher verlängert sich die Abdampfzeit von Emulsionen entsprechend. Nach vollständigem Ablüften lassen sich jedoch auch mit Emulsionen sehr gleichmäßige, dünne Trennfilme erzielen.

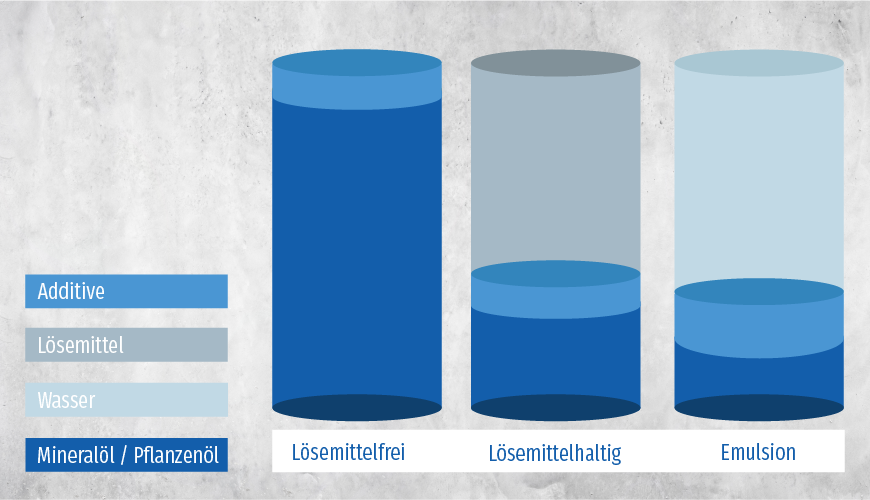

Trennmittelarten

Trennmittel werden in drei Gruppen aufgeteilt.

- lösemittelfrei (Vollöl)

- lösemittelhaltig

- Emulsion

Lösemittelfreie Betontrennmittel auf Mineralölbasis werden vornehmlich im Ortbetonbau eingesetzt, während die lösungsmittelhaltigen Trennmittel gerne bei der Herstellung von Sichtbetonoberflächen eingesetzt werden. Beim Einsatz von saugfähigen Brettschalungen haben sich wässrige Emulsionen und Emulsionskonzentrate bewährt.

Trennmittel auf Basis nachwachsender Rohstoffe bestehen häufig aus raffinierten Pflanzenölen, Pflanzenölestern oder Fettalkoholen. Aufgrund ihrer Struktur eigenen sie sich sehr gut für das Herstellen von Emulsionstrennmitteln. Der Einsatz ist z B. in Fertigteilwerken vorgesehen.

Abbildung 3: Institut für Baubetrieb TU Darmstadt, Univ.-Prof. Dr.-Ing. C. Motzko, Dr. rer. Nat. M. Schnalke: Aktuelle Entwicklungen und Probleme beim Einsatz von Betontrennmitteln, 2003

Lösemittelfreie Trennmittel

Da bei dieser Trennmittelart nahezu keine flüchtigen Bestandteile entweichen, ist ein dünner, gleichmäßiger Auftrag für ein hohes Sichtbetonergebnis erforderlich. Überschüssiges Trennmittel muss nach dem Auftragen ggf. durch Abziehen oder Nachwischen entfernt werden.

Lösemittelfreie Betontrennmittel sind häufig biologisch abbaubar. Durch chemische Reaktionen können ein Abmehlen und die Hydrophobierung der Betonoberfläche hervorgerufen werden. Durch Sonneneinstrahlung ist ein Verharzen möglich.

Vorteile:

- können auf allen Schalungsoberflächen verwendet werden

- gute Sauberhaltung und Pflege der Schalung

- für die Verarbeitung und Lagerung sind i.d.R. keine besonderen Auflagen nötig

- geruchsarm

Lösemittelhaltige Trennmittel

Diese Produkte besitzen eine niedrige Viskosität (ca. 1-4 mm²/s bei 20 °C), welche ein feines Versprühen bzw. eine feine Vernebelung und einen dünnen Trennmittelauftrag ermöglicht. Der Anteil des verdunstenden Lösemittels liegt bei 50-80 Prozent. Zu den Nachteilen zählen das Aufkommen von Lösemitteldämpfen und die damit einhergehende Gesundheits- und Umweltbelastung.

Vorteile:

- lassen sich sehr fein versprühen

- Durch die Verdunstung des Lösemittels entsteht ein sehr dünner Trennfilm. Dieser sorgt für feine und qualitativ hochwertige Betonoberflächen.

- gute Sauberhaltung der Schalung

- Die Produkte können sehr sparsam eingesetzt werden.

- sehr gutes Kriechverhalten

Nachteile:

- leicht entzündlich und geruchintensiv

- besondere Maßnahmen bei der Lagerung

- Ablüftzeit vor der Betonage damit das Lösemittel vollständig entweichen kann.

Dieses Zeitfenster ist abhängig von der Auftragsdicke, der Verdunstungszahl des Lösemittels, der Raumtemperatur, der Luftgeschwindigkeit sowie weiterer Umwelteinflüsse. Ist diese zu kurz, kann Dampfdruck des restlichen Lösemittels zur Entstehung von Poren an der Oberfläche führen.

Wässrige Trennemulsionen

Ebenfalls wie die lösemittelhaltigen Produkte überzeugen wässrige Trennemulsionen durch eine niedrige Viskosität mit guten Verarbeitungseigenschaften. Nach dem Verdunsten des Wassers bleibt auch bei diesen ein dünner Trennmittelfilm zurück. Wässrige Trennemulsionen sind oftmals gut biologisch abbaubar und erfordern eine frostfreie Lagerung. Öl- in-Wasser-Emulsionen eigenen sich z. B. für sägeraue Brettschalungen.

Vorteile:

- vorwiegend hautfreundliche Rohstoffbasis (Esteröle und Fettalkohole)

- Abdampfen von Wasser statt organischer Lösemittel

- gute Sprühbarkeit

- dünner Trennfilm durch Verdunstung des Wassers

- Reduzierung dunkler Verfärbungen bei unbeabsichtigter Überdosierung

- gute Sichtbarkeit der bereits geölten Flächen

- helle, lunkerfreie und porenarme Sichtbetonoberflächen

- keine Brennbarkeit

- potentiell geringerer Geruch gegenüber Vollölen

- keine besonderen Auflagen für die Lagerung

- oftmals biologisch abbaubar

Nachteile:

- frostempfindlich; frostfreie Lagerung nötig

- begrenzte Lagerstabilität

- anfälliger für biologischen Befall

- lange Ablüftzeit

- schwierigere Handhabung bei gemischten Schalungsarten

Abbildung 4: Hofstalder, Chr. (2008): Schalarbeiten; Technologische Grundlagen, Sichtbeton, Systemauswahl, Ablaufplanung, Logistik und Kalkulation, Springer Verlag

Übersicht Trennmittel und Eigenschaften

Emulgierbare Produkte

Zusammensetzung | Eigenschaften:

- Mineralöle oder Wachse und Emulgatoren

Anwendungsform:

- mit Wasser vermischt, Konzentration ca. 3-15 % (nach Anweisung) Öl zum Wasser

Aufbringung:

- Lappen, Quast oder Sprühpistole

Schutzwirkung:

- durch Öl- bzw. Seifengehalt, Wachsfilm

Rostschutz von Eisenteilen:

- schlecht

Temperaturempfindlichkeit:

- hitze- und kälteempfindlich

Vorteil:

- preisgünstig

- wasserlöslich

Nachteil:

- bei Überdosierung: putzhemmend und fleckenbildend

- schlechte Produkte rahmen im Wasser auf

Pure Öle

Zusammensetzung | Eigenschaften:

- Mineralöle ggf. mit Zusätzen

Anwendungsform:

- im Anlieferungszustand

Aufbringung:

- Lappen oder mechanisch z. B. mit einem Bohnergerät

Schutzwirkung:

- durch Ölfilm

Rostschutz von Eisenteilen:

- schlecht

Temperaturempfindlichkeit:

- unempfindlich

Vorteil:

- leicht aufzutragen

Nachteil:

- leicht klebend

- ölfleckenbildend bei reichlichem Auftrag

Pasten

Zusammensetzung | Eigenschaften:

- Wachse und Zusatzmittel

Anwendungsform:

- im Anlieferungszustand

Aufbringung:

- Lappen oder mechanisch z. B. mit einem Bohnergerät

Schutzwirkung:

- durch Wachsfilm

Rostschutz von Eisenteilen:

- etwas besser als bei emulgierbaren Produkten und Ölen

Temperaturempfindlichkeit:

- leichte hitzeempfindlich

Vorteil:

- sparsam aufzubringen

- fester Schutzfilm

Nachteil:

- manuelles Auftragen

- klebt bei zu starkem Auftrag

Wachse

Zusammensetzung | Eigenschaften:

- Wachse und Zusatzmittel

Anwendungsform:

- im Anlieferungszustand

Aufbringung:

- Lappen oder mechanisch z. B. mit einem Bohnergerät

Schutzwirkung:

- durch Wachsfilm

Rostschutz von Eisenteilen:

- etwas besser als bei emulgierbaren Produkten und Ölen

Temperaturempfindlichkeit:

- unempfindlich

Vorteil:

- sparsam aufzubringen

- fester Schutzfilm

Nachteil:

- manuelles Auftragen

- etwas teurere

- mechanischer Auftrag bei anspruchsvollem Sichtbeton

Chemisch reagierende Trennmittel

Zusammensetzung | Eigenschaften:

- chemischer Aufbau, je nach Produkt unterschiedlich

Anwendungsform:

- im Anlieferungszustand

Aufbringung:

- spritzen, möglichst mit Spezialsprühgerät, ggf. manueller Auftrag z. B. bei glatten Schalungen

Schutzwirkung:

- bindet chemisch mit Schalungsoberfläche; unempfindlich gegen Niederschalg und sonstige Witterungsbedingungen

Rostschutz von Eisenteilen:

- vorrübergehend ja

Temperaturempfindlichkeit:

- unempfindlich geen Käte und Wärme, Viskosität bleibt unverändert

Vorteil:

- sparsam aufzubringen

- bewirkt gleichmäßige Grautöne auf der Betonoberfläche durch Abmehlung

- keinerlei Verfärbung

- sehr geringe Reinigungskosten und Regeneration der Schalung

Nachteil:

- bei partieller Überdimensionierung, oberflächenzerstörende Beeinflussung möglich, insbesondere bei windigem und regnerischem Wetter

Quelle: Schulz Joachim, Sichtbetonplanung, Komentar zur DIN 18217 Betonflächen und Schalungshaut, 3. erweiterte und aktualisierte Ausgabe, 2006, Vieweg Verlag, Seite 182 – 183

Wie wirken Betontrennmittel?

Allen Trennmitteln ist gemein, dass sie für eine physikalische Trennung zwischen Schalungsoberfläche und Beton sorgen. Das Verhindert eine Anhaftung des Betons an der Schalung. Man unterscheidet Trennmittel lediglich in chemisch reagierende und nicht chemisch reagierende Trennmittel. Häufig verfügen diese über beide Effekte.

Typische Betontrennmittel, die nicht chemisch reagieren, sind Paraffine, Wachse oder Silikonöle. Das Aufbringen dieser Substanzen auf die Schalung führt zu einer Hydrophobierung der Oberfläche, wodurch eine Trennung vom wasserfreundlichen Beton erreicht wird.

Dieser Effekt wird bei chemisch reagierenden Trennmitteln weiter verstärkt. Sie enthalten natürliche oder synthetische Fettsäuren, welche mit den alkalischen Betonbestandteilen zu besonders trennwirksamen Substanzen reagieren. Das eigentliche Trennmittel, eine wasserunlösliche Seife (z.B. Calciumoleat), entsteht hierbei also erst aus der Reaktion zwischen Beton und Fettsäuren.

BLF-Klassen | Klassifizierung von Betontrennmitteln in den Niederlanden

In den Niederlanden werden Betontrennmittel in den BLF-Klassen zertifiziert. BLF steht hier als Abkürzung für die Stiftung „Beton Losmiddel Fabrikanten” (Betontrennmittelhersteller). 1998 verabschiedeten verschiedene Akteure der niederländischen Betonbaubranche das neue Klassifizierungssystem. Im Jahr 2018 wurde die Klassifizierung an aktuelle gesetzliche Bestimmungen und die technische Weiterentwicklung nochmals angepasst. Grundlage für das neue Klassifizierungssystem sind die H-/EUH-Sätze und die CLP-Symbole.

Gruppe 1

Trennmittel auf Emulsionsbasis

- Der Ölanteil besteht aus Pflanzenölen und / oder Esterölen;

- Überwiegend Keine Warnhinweise nach GHS-Richtlinien erforderlich;

- Frei von aromatischen Stoffen

- Keine Warnhinweise

Gruppe 2

Ölbasierte Trennmittel

- Der Ölanteil besteht vollständig aus Pflanzenölen und / oder Esterölen;

- Keine Warnhinweise nach GHS-Richtlinien erforderlich;

- Frei von aromatischen Stoffen;

- Keine Warnhinweise

Gruppe 3

Trennmittel auf Emulsionsbasis

- Pflanzenöle, Esteröle und / oder hochwertige Prozessöle;

- Kann Konservierungsmittel enthalten (Warnhinweis);

- Warnhinweise: keine oder EUH 208 / EUH 210

Gruppe 4

Ölbasierte Trennmittel

- Hauptsächlich aus hochwertigen Prozessölen und eventuell Pflanzenölen;

- Anteil aromatischer Stoffe < 0,03 %

- Warnhinweis: H 304

Gruppe 5

Ölbasierte Trennmittel

- Bestehen aus hochwertigen Prozessölen und entaromatisierten Kohlenwasserstoffen;

- Anteil aromatischer Stoffe < 2 %

- Siedepunkt zwischen 60 und 100 °C

- Warnhinweise: H 304 und EUH 066

Gruppe 6

Ölbasierte Trennmittel

- Bestehen aus hochwertigen Prozessölen und entaromatisierten Kohlenwasserstoffen;

- Siedepunkt zwischen 23 und 60 °C;

- Anteil aromatischer Stoffe < 2 %

- Warnhinweise: H 304, H 226, H335, EUH 066

Gruppe 7

Ölbasierte Trennmittel

- Bestehen aus hochwertigen Prozessölen und gering-aromatischen Kohlenwasserstoffen;

- Siedepunkt zwischen 23 und 60 °C

- Warnhinweise: H 304, H 226, H335, EUH 066

Welche Anforderungen werden an Betontrennmittel gestellt?

Insbesondere bei der Herstellung von Betonoberflächen in hochwertiger Sichtbetonoptik muss auf die Auswahl des passenden Trennmittels geachtet werden. Damit hochwertige Produkte aus Beton entstehen können, müssen eine Vielzahl von Einflussfaktoren bedacht werden. Die Produktempfehlungen der Schalungshersteller für die Verwendung eines bestimmten Trennmitteltyps sind immer zu berücksichtigen.

Für die Herstellung von Betonerzeugnissen mit hochwertigen Oberflächen müssen weitere Punkte in die Vorüberlegungen eingebunden werden:

- Betonrezeptur

- die Ausgangsstoffe

- Schalmaterial

- Betonverdichtung

- Bewehrung

- Temperaturen

- Nachbehandlung

- Auftragszeitpunkt des Trennmittels

- Umgebungsbedingungen (Feuchtigkeit, Staub

Grundsätzlich kann gesagt, werden, dass die drei Bausteine Beton, Trennmittel und Schalung für die Qualität der Betonoberfläche ausschlaggebend sind.

Anforderungen an die Wirkungsweise moderner Betontrennmittel:

- leichtes Ausschalen mit geringen Haftkräften, ohne Betonanhaftungen oder Schädigungen der Schalung

- einwandfreie Abformung der Schalhautoberfläche

- keine Störung der Betonrandzone

- poren-, wolken und lunkerfreie Betonoberflächen

- Betonoberflächen ohne Verfärbungen und Flecken

- dichte Oberflächenhaut

- kein Absanden oder Kalkausblühungen

- Schalungen ohne Betonrückstände / Materialschonung (verkürzte Reinigungszyklen)

- Korrosionsschutz auf Stahlschalungen

- keine Beeinflussung auf das Hydratationsverhalten von Beton

- möglichst gesundheitliche Unbedenklichkeit für den Anwender

- Umweltfreundlichkeit, Nachhaltigkeit

- möglichst lösemittelfrei (Flammpunkt > 100 °C)

- Anwendbarkeit bei niedrigen und hohen Temperaturen

- universelle Einsetzbarkeit

- Bei Baustellenanwendung: Hohe Wirksamkeitsdauer und Resistenz gegen Umwelteinflüsse wie Regen oder Sonneneinstrahlung

- Wirtschaftlichkeit

- hohes Haftvermögen auf der Schalung

- Nutzung auf beheizbaren Schalungen

- Geruchsneutralität

- im Wesentlichen Alkaliresistenz

Die Forderung nach der biologischen Abbaubarkeit eines Betontrennmittels ist ein weiterer, nicht zu vergessender Faktor. Dabei ist zu beachten, dass biologisch abbaubare Trennmittel trotzdem ein Gesundheitsrisiko für den Anwender mitbringen können. Das Einatmen oder der Hautkontakt mit Betontrennmitteln kann zu Gesundheitsschäden führen.

Die OECD-Richtlinie 301 bewertet Betontrennmittel nach ihrer biologischen Abbaubarkeit. Augenmerk liegt auf dem Einfluss des Trennmittels auf das aquatische Ökosystem. Betontrennmittel können schnell, inhärent (potentiell) und prinzipiell biologisch abbaubar sein. Trennmittel auf Mineralölbasis sind häufig inhärent – also potentiell oder prinzipiell biologisch abbaubar. Zu den schnell abbaubaren Produkten zählen die Trennmittel auf Basis nachwachsender Rohstoffe.

Die Auswahl eines Trennmittels muss immer unter der Betrachtung des gesamten Prozesses erfolgen. Dafür sollte auf die Expertise einer Fachberatung zurückgegriffen und die Gebrauchsinformationen berücksichtigt werden.

Auf die Schalung kommt es an

Zu der gegebenen Oberflächenbeschaffenheit und der Materialart der Schalhaut muss das passende Betontrennmittel ausgewählt werden. Hierbei wird zunächst zwischen saugfähigen (saugenden) Schalungen und nicht saugenden Schalungen unterschieden. Die Betonfläche ist das Spiegelbild der Schalungshaut.

Saugfähige Schalungen

Saugfähige Schalungen bestehen zum überwiegenden Teil aus Holz. Diese können rau, gehobelt, geflammt oder gestrahlt sein. Insbesondere neue Holzschalungen sind in den ersten Produktionszyklen sehr stark saugend. Das Saugverhalten nimmt mit jedem Einsatz ab. Schalbretter aus Holz können bei Bedarf Feuchtigkeit abgeben oder aufnehmen. Sie haben Einfluss auf die Hydratation des Betons in der Randzone der Schalhaut. Schalbretter mit passender Eigenfeuchte reduzieren das Risiko von Absandungen und Nestbildungen.

Der natürliche Rohstoff Holz kann auch negative Einflüsse auf die Qualität der Betonoberfläche haben. Bei der Verwendung von Holzschalungen können Verfärbungen auftreten.

Ursachen sind:

- Holzfeuchte (Eigenfeuchte ca. 18 Prozent)

- Struktur

- Holzzucker

- UV-Einwirkung

- die gleichzeitige Verwendung von alten und neuen Schalbrettern

Die Wirkung der Holzinhaltsstoffe auf die Betonoberfläche soll durch den Einsatz eines Betontrennmittels verhindert werden.

Um diese Effekte von vorne herein zu minimieren, werden neue Holzschalungen einer künstlichen Alterung unterzogen. Hierzu wird Zementleim aufgetragen und nach dem Trocknen entfernt. Nach mehrmaliger Verwendung kommt es zu einer Oberflächenabdichtung und das Saugen lässt deutlich nach. Alternativ können auch Schalwachse verwendet werden.

Sägeraue Brettschalungen werden vorrangig im Sichtbetonbau und insbesondere dem Tiefbau eingesetzt.

Merkmale saugender Schalung:

- Entzug von Wasser und Luft an der Betonoberfläche

- wenig Poren

- gleichmäßige Farbgebung

- dunklere Betonfarbe

- einfache Herstellung von Sichtbetonflächen

Nicht saugende Schalungen (glatte Schalungen)

Zu den nicht saugenden Schalungen zählen Schalmaterialien aus Stahl, Kunststoff oder befilmte Holzelemente sowie Strukturmatrizen. Sie können kein Wasser, Trennmittel oder Zementleim aufnehmen. Bei der Verwendung von nichtsaugenden Schalmaterialien ist darauf zu achten, dass das Betontrennmittel besonders dünn und gleichmäßig aufgetragen wird.

Bei zu hoher Auftragsmenge und ggf. Pfützenbildung können eine verstärkte Porenbildung, Verfärbungen oder ein Absandungen an der Betonoberfläche auftreten. Um diese Mängel auszuschließen, müssen die Betontrennmittel sorgfältig und mit Maß aufgetragen werden. Überschüsse müssen abgezogen werden. Nicht saugende Schalungen führen zu helleren Betonoberflächen, sodass Makel oder Farbunterschiede deutlich sichtbarer sind. Mit nicht saugenden Schalungen können sehr glatte, einheitliche und gleichmäßige sowie helle Betonoberflächen realisiert werden.

Darüber hinaus zählen auch die Strukturschalungen zu den nicht saugenden Schalungen. Diese können aus Gummi, Silikonkautschuk, Polysulfid, glasfaserverstärktem Polyester, PVC oder geschäumten Polystyrol oder Polyurethan hergestellt werden. Die Verträglichkeit mit dem Elastomer ist vor dem Einsatz eines Trennmittels zu prüfen.

Der Trennfilm

Ein Trennfilm von 1/1000 mm (=1 µm) ist bereits ausreichend, um die gewünschte Trennwirkung zu erzielen. Die Dosierung richtet sich nach dem verwendeten Schalmaterial. Wenn möglich, sollte auf automatische Sprühsysteme (z. B. stationäre Sprühanlagen) zurückgegriffen werden. Alternativ können auch Handsprühgeräte verwendet werden.

Als Alternative zu dünnflüssigen Trennmitteln werden bei bestimmten Einsatzfällen auch hochviskose Produkte wie Pasten oder Wachse eingesetzt.

Ausschlaggebend für ein gutes Sprühbild ist die passende Sprühtechnik (verwendete Sprühdüse, Druck, etc.). Grundsätzlich muss beachtet werden, dass das verwendete Sprühgerät (auch Schläuche, Dichtungen, Düsen) ölbeständig ist. Der Auftrag von Trennmitteln kann mittels Hochdruckspritze, automatischer Sprühanlage, Gummischieber, Pinsel, Wischmopp oder Lappen erfolgen. Wachspasten werden zum Teil mit Schwämmen aufgetragen. Bei der Auswahl der passenden Applikationsmaterialien muss darauf geachtet werden, dass diese gegenüber den verwendeten Trennmitteln beständig sind.

Übersicht Schalungshautarten

Die Tabelle zeigt die Wechselwirkungen zwischen Beton und den verwendeten Schalmaterialien.

saugend

nicht saugend

saugend

saugend

saugend

saugend

saugend

saugend

saugend

saugend

saugend

nicht saugend

nicht saugend

nicht saugend

Nr.

1 a

1 b

1 c

2

3

4

5

6

7

8

9

10

Art | Eigenschaft der Schalhaut

Bretter sägerau

Bretter gehobelt

Bretter profiliert

Drainflies

Holzwerkstoffplatten, z. B. Spanplatten DIN 68793, unterschiedliches Furniersperrholz

3-Schicht-Platten Nadelholz oberflächenvergütet, geschliffen nach DIN 18215

3-Schicht-Platten Nadelholz gebürstet oder sandgestrahlt versiegelt

Furniersperrholz DIN 68792 Phenolharzbeschichtet

Schalrohre aus Kunststoff der kunststoffbeschichteter Pappe

Matrizen

Kunststoff-Platten, Kunststoff-Verbundkonstruktionen, Folien

Stahlblech, Alublech beschichtet

Merkmale | Struktur der Betonfläche

raue Brettstruktur, Färbung dunkel bei mehr Einsätzen heller

glatte Brettstruktur, Maserung, hellerer Beton als bei 1a

Plastische Brettstruktur, Färbung wie 1b, dichte Brettstöße

Siebdruckstruktur, gleichmäßig dunkel

Leicht rau, dunkel, etwas fleckig, stark saugend

Klassische Schaltafel, meist gelbe Farbe, glatt, leichte Holzmaserung, Farbe zuerst dunkel, bei mehr Einsätzen heller

Plastische Holzstruktur, hell

Klassische Rahmenschalungstafel, glatt, hell, ohne Struktur

Glatt, hell

Glatt bis stark strukturiert, hell

Glatt, hell, ohne Struktur

Glatt, hell ohne Struktur

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche

Einzelne Holzfasern in Betonoberfläche, wenig Poren, Absanden und Farbunterschiede

Absanden und Farbunterschiede, Normale Porenbildung

Kein Ausbluten an den Brettstößen, normale Porenbildung

Kaum Poren an der Betonoberfläche erkennbar, Gefahr von Faltenbildung

Geringe Porenbildung

Weniger Porenbildung bei mehr Einsätzen

Normale Porenbildung

Normale Porenbildung

Kein Trennmittel, wenige aber große Poren

Fugen gesondert abdichten, Porenbildung je nach Struktur

Normale Porenbildung

Porenbildung, Gefahr von Rostflecken

Abbildung 5: Institut für Baubetrieb TU Darmstadt, Univ.-Prof. Dr.-Ing. C. Motzko, Wechselwirkungen Schalhaut – Trennmittel – Betonflächen aus baubetrieblicher Sicht, DBV- Arbeitstagung „Sichtbeton“, 2002

Bretter sägerau

Sägeraue Bretter zählen zu den saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- raue Brettstruktur

- Färbung dunkel – bei mehr Einsätzen heller

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Einzelne Holzfasern in Betonboberfläche

- wenig Poren

- Absanden

- Farbunterschiede

Bretter gehobelt

Gehobelte Bretter zählen zu den saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- glatte Brettstruktur

- Maserung

- hellerer Beton als bei sägerauen Brettern

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Absanden

- Farbunterschiede

- normale Porenbildung

Bretter profiliert

Profilierte Bretter zählen zu den saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- plastische Brettstruktur

- Färbung ähnlich der gehobelten Bretter

- dichte Brettstöße

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Kein Ausbluten an den Brettstößen.

- normale Porenbildung

Drainflies

Drainfliese zählen zu den saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- Siebdruckstruktur

- gleichmäßig dunkel

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Kaum Poren an der Betonoberfläche erkennbar.

- Gefahr von Faltenbildung

Holzwerkstoffplatten

Holzwerkstoffplatten zählen zu den saugenden Schalmaterialien. Darunter fallen z. B. Spanplatten nach DIN 68793 oder unterschiedliches Furniersperrholz.

Merkmale| Struktur der Betonfläche:

- leicht rau

- dunkel

- etwas fleckig

- stark saugend

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Geringe Porenbildung

3-Schicht-Platten | Nadelholz

3-Schicht-Platten aus Nadelholz zählen zu den saugenden Schalmaterialien. Nach DIN 18215 sind sie geschliffen und oberflächenvergütet.

Merkmale| Struktur der Betonfläche:

- klasssiche Schaltafel

- meist gelbe Farbe

- glatt

- leichte Holzmaserung

- Farbe zuerst dunkel – wird bei mehrmaligem Einsatz heller.

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Die Porenbildung reduziert sich über die Einsatzzeit der Bretter.

3-Schicht-Platten | Nadelholz gebürstet | gesandstrahlt | versiegelt

3-Schicht-Platten aus Nadelholz zählen zu den saugenden Schalmaterialien. Es gibt sie gebürstet, gesandstrahlt oder versiegelt.

Merkmale| Struktur der Betonfläche:

- plastische Holzstruktur

- hell

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Normale Porenbildung

Furniersperrholz DIN 68792 | phenolharzbeschichtet

Schalungen aus Furniersperrholz nach DIN 68792 zählen zu den saugenden Schalmaterialien. Die Bretter sind phenolharzbeschichtet.

Merkmale| Struktur der Betonfläche:

- klassische Rahmenschalungstafel

- glatt

- hell

- ohne Struktur

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- normale Porenbildung

Schalrohre aus Kunststoff oder kunststoffbeschichteter Pappe

Schalrohre aus Kunststoff oder aus kunststoffbeschichteter Pappe zählen zu den saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- glatt

- hell

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- kein Trennmittel

- wenige aber große Poren

Matritzen

Matritzen zählen zu den nicht saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- glatt bis stark strukturiert

- hell

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Fugen müssen gesondert abgedichtet werden.

- Porenbildung je nach Struktur

Kunststoffplatten | Kunststoff-Verbundkonstruktionen | Folien

Kunststoffplatten | Kunststoff-Verbundkonstruktionen und Folien zählen zu den nicht saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- glatt

- hell

- ohne Struktur

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- normale Porenbildung

Stahlblech | Alublech beschichtet

Stahlblech und beschichtetes Alublech zählen zu den nicht saugenden Schalmaterialien.

Merkmale| Struktur der Betonfläche:

- glatt

- hell

- ohne Struktur

Mögliche Auswirkungen auf die Betonfläche bzw. Anwendungsbereiche:

- Porenbildung möglich

- Gefahr von Rostflecken

Abbildung 5: Institut für Baubetrieb TU Darmstadt, Univ.-Prof. Dr.-Ing. C. Motzko, Wechselwirkungen Schalhaut – Trennmittel – Betonflächen aus baubetrieblicher Sicht, DBV- Arbeitstagung „Sichtbeton“, 2002

Das Betonieren

Fehler beim Umgang mit Betontrennmitteln

Grundsätzlich ist darauf zu achten, dass der aufgetragene Trennfilm so wenig wie möglich mechanisch beansprucht wird. Bei senkrechten Schalungen darf der Beton nicht schräg gegen die Schalung eingefüllt werden. Die Verwendung von Schüttrohren verhindert, dass der Beton beim Einfüllen direkt gegen die Schalung trifft. Im weiteren Verlauf darf der Innenrüttler beim Verdichten nicht zu nah oder direkt an die Schalhaut gelangen. Hier wirken mechanische Kräfte, die zum Abrieb des Trennmittels führen können.

Eine Überdosierung oder die Wahl eines unpassenden Trennmittels hat direkten Einfluss auf die Oberflächenqualität von Betonprodukten. Es entstehen Unregelmäßigkeiten wie Betonflecken oder Luftblasen. Dort, wo sich Pfützen gebildet haben, besteht die Gefahr, dass der Beton nicht richtig aushärten kann. Darüber hinaus können weitere Mängel entstehen:

- Abmehlen oder Absanden wegen chemischer Reaktion in zu dicker Betonrandschicht

- Porenbildung durch Anhaftung von Luft und Wasser am Trennmittelfilm

- Beeinträchtigung des Frost-Tausalz-Widerstands

- Verharzen der Schalung und erhöhter Reinigungsaufwand

- Trennmittelrückstände in der Schalung

- Staub-, rost- und andere Anhaftungen auf dem Trennmittelfilm, folglich deren Eintrag in die Betonoberfläche.

- Schimmelpilzbefall, Bakterien auf der Betonoberfläche

- gelblich-braune Verfärbungen

- Benetzbarkeit

- Am Haftverbund dürfen die Rückstände des Trennmittels die Betonfläche nicht hydrophobieren.

Mögliche Schadbilder auf Betonoberflächen

Wenn die drei Komponenten Betonrezeptur, Trennmittel und Schalung nicht fein aufeinander abgestimmt sind kann das zu Schadbildern auf der Betonoberfläche führen. Meist handelt es sich um rein optische Mängel. Die Nachbesserung und Aufbereitung der Oberflächen ist zeit- und personalintensiv und verursacht unnötige Kosten. Eine gute Vorbereitung von Betoniervoraben vermeidet diese Nachbesserungen. Auf die häufigsten optischen Mängel auf Betonoberflächen wird im weiteren Verlauf eingegangen.

Wasserlinsen

Zu den typischen Schadensbildern an Schalungsflächen gehören Wasserlinsen. Mit einem Durchmesser von durchschnittlich 0,1 – 1 Millimeter unterscheiden sie sich von Verdichtungsporen, den sogenannten Lunkern. Dieses Schadensbild ist auf eine zu hohe Auftragsmenge von Trennmittel zurückzuführen.

Lunker

Lufteinschlüsse in der Betonmatrix werden als Lunker bezeichnet. Hierbei handelt es sich um Verdichtungsporen (Luftporen), welche beim Verdichten an die Oberfläche wandern und dort nicht entweichen können. Lunker sind ein rein ästhetischer Mangel und beim Einsatz von nicht saugenden Schalungen nicht immer zu vermeiden.

Folgende Faktoren beeinflussen das Entstehen von Lunkern:

- Frischbetonkonsistenz

- Betonzusammensetzung

- Verdichtungsenergie

- Trennmittelverwendung

Bei einem überdimensionierten Trennmittelauftrag und dessen Klebewirkung wird das Aufsteigen der Luftblasen beim Rütteln erschwert. Die Verwendung eines ungeeigneten Trennmittels kann zu Porenanhäufungen führen, da hier ein Adhäsionseffekt die Folge ist. Betontrennmittel sollten vor dem Betonieren noch ablüften können.

Werden diese erst kurz vorher aufgetragen, baut sich unter Umständen nach der Betoneinbringung durch das Verdunsten des Lösungsmittels ein Gasdruck auf, der Poren an der Betonoberfläche auslöst.

Ferner benötigen wässrigen Emulsionen eine ausreichende Ablüftzeit, damit das enthaltene Wasser verdunsten und sich im Zuge dessen erst ein geschlossener Ölfilm ausbilden kann.

Wolkenbildung | Grautonwolken

Fleckige, nicht klar abgrenzbare Grautongegensätze auf Sichtbetonflächen werden Wolken (Grautonwolken) genannt.

Wolkenbildung kann verschiedene Ursachen haben, wie z. B. einen unterschiedlichen Trennmittelauftrag. Bei zu geringem Auftrag kann das Trennmittel bei Niederschlag abgespült werden. Die Entstehung von dunkeln Flecken tritt vorwiegend bei Baumaßnahmen im Herbst und Winter auf.

Wird partiell zu viel Trennmittel aufgetragen, kommt es aufgrund einer Hydratationsstörung zu heller Wolkenbildung. Bei der Trennmittelverwendung sollte sich an die Herstellerangaben gehalten werden.

Darüber hinaus können Wolken durch Überschusswasser entstehen, welches sich in vertikaler Schalung ansammeln kann und Einfluss auf den w/z-Wert (Wasser-Zement-Wert) hat. Dieser Effekt kann ferner auftreten, wenn der Frischbeton grundsätzlich bereits zum Bluten neigt, also viel Wasser abgesondert wird.

Ein weiterer Einflussfaktor für Wolken ist die zu intensive Verdichtung einzelner Bereiche. Das Mehlkorn wandert zur Oberfläche, wodurch es zu Ansammlungen von Feinanteilen kommen kann.

Wird ein Sichtbetonbauteil z. B. mit einer Folie zur Nachbehandlung abgedeckt und befindet sich zwischen der Folie und der Betonoberfläche kein Abstand, haftet diese Folie aufgrund der Adhäsion punktuell auf der Betonoberfläche. In diesen Bereichen sammelt sich Kondenswasser an, das durch Störung des Abbindevorgangs eine punktuelle, unregelmäßige Farbänderung hervorrufen kann.

Fremdeinschlüsse

Dieses Schadbild steht im direkten Zusammenhang mit schlecht vorbereitetem Schalungsmaterial. Sie entstehen durch nicht erkannte Verschmutzungen oder Fremdkörper auf der Schalungsoberfläche und beeinträchtigen die Sichtbetonqualität. Fremdeinschlüsse können z. B. Holzreste oder auf der Schalung eingetrockneter Feinschlamm sein. Auch im Beton selbst können Fremdkörper eingetragen sein, die zu Schadbildern an der Oberfläche von Sichtbeton führen.

Hell/dunkel-Bereiche

Lassen sich hell/dunkel-Bereiche auf Schalungsflächen von Betonbauteilen klar abgrenzen, ist das auf die unterschiedliche Saugfähigkeit des Schalungsmaterials zurückzuführen.

Unregelmäßige hell/dunkel-Bereiche entstehen, wenn das verwendete Trennmittel unterschiedlich stark aufgetragen wurde, bzw. die Schalung das Mittel unregelmäßig aufgenommen hat.

Rostflecken

Trennmittel haben eine rostschützende Wirkung auf Stahloberflächen. Der dünne Film schützt die Oberflächen vor Witterungseinflüssen. Beim Abheben eines Betonelements wird der dünne Trennfilm jedoch größtenteils wieder abgetragen.

Die Schalungsfläche ist nicht mehr vor Rosterscheinungen z. B. aufgrund von Wetter geschützt. Wenn das Betonfertigteil erhärtet, kommt es durch die Schwindverkürzung im Randbereich zu einem Spalt zwischen Betonelement und Schalung.

Hier kann sich Kondenswasser sammeln, welches die Bildung von Rost hervorruft. Rostblumen wachsen zur Betonoberfläche und zeichnen sich ab.

Weitere Roststellen können durch verbliebene Nägel und Drähte verursacht werden. Diese Rostflecken treten meist erst Wochen nach der Entschalung auf. Mit speziellen Rostschutztrennmitteln kann Rostflecken während des Herstellungsprozesses entgegengewirkt werden

Schlierenbildung

Bei einem unregelmäßigen Auftrag eines Trennmittels und der damit einhergehenden unregelmäßigen Filmdicke kann eine Schlierenbildung auf der Schalungsfläche von Betonbauteilen verursacht werden.

Unzureichende Trennwirkung

Eine unzureichende Trennwirkung führt dazu, dass eine mehr oder weniger dicke Zementleimschicht auf der Schalungsoberfläche verbleibt. Hieraus ergeben sich Schäden wie Kantenabrisse oder Anhaftungen.

Ursächliche Gründe können sein:

- Verwendung eines ungeeigneten Trennmittels

- geringe Trennwirkung des Trennmittels bei niedrigen Temperaturen

- zu geringe Auftragsmenge

- ungenügende Ablüftzeit

- Schalungsmaterial (saugt ungleichmäßig z. B. gebrauchte Holzschalhaut, frische Holzschalung – Erhärtungsstörung)

- zu niedrige Betonfestigkeit zum Zeitpunkt des Abhebens

- schlecht gereinigte Schalungsoberfläche vor dem Auftrag des Trennmittels

Abstandhalter

Unter ungünstigen Bedingungen können eine zu hohe Auftragsmenge des Trennmittels und eine zu intensive Rüttelenergie die Kontaktpunkte von Abstandhaltern auf der Schalfläche von Betonfertigteilelementen deutlich abzeichnen.

Der richtige Umgang mit Betontrennmitteln

Hinweise zur Sicherheit und Arbeitshygiene

Bei der Verwendung von Betontrennmitteln sind sicherheits- und arbeitshygienische Maßnahmen zu beachten.

- Lesen von technischen Merkblättern und Sicherheitsdatenblättern.

- Keine Lebensmittel im Arbeitsbereich aufbewahren – bei der Arbeit mit Trennmitteln weder essen, trinken oder rauchen.

- Kontakt mit der Haut durch das Tragen von geeigneter Arbeitskleidung und ölfesten Sicherheitsschuhen und Schutzhandschuhen vermeiden. Darüber hinaus sollte eine (dichtschließende) Schutzbrille getragen werden.

- Bei Trennmittelrückständen auf der Kleidung sollte diese umgehend gewechselt und gereinigt werden.

- Für die Hautpflege empfehlen sich rückfettende Cremes. Der Kontakt mit Trennmittel kann Allergien und Reizungen verursachen und hat Einfluss auf den natürlichen Fettfilm der Haut.

- Für Anwender sollte eine Waschgelegenheit, Augendusche und Augenspülflasche bereitstehen.

- Bei der Arbeit in Räumen muss für eine ausreichende Frischluftzufuhr (z. B. durch geöffnete Fenster und Türen) gesorgt werden. In geschlossenen Räumen kann es durch Lösungsmitteldämpfe oder Sprühnebel zu einer hohen, gesundheitsbedenklichen Konzentration von Kohlenwasserstoffdämpfen kommen.

- Mittels einer Gefährdungsanalyse sollte die Luftbelastung im Hinblick auf Dämpfe und/oder Aerosolbildung analysiert werden. Maßnahmen zur Verbesserung der Luftqualität sind durch den Arbeitgeber vorzunehmen. Hierfür können nach Ausnutzung technischer Maßnahmen (Absauganlage, Anpassung der Sprühtechnik) Masken zur Verfügung gestellt werden. Hierbei ist es unumgänglich von den Herstellern technischer Anlagen oder auch vom Maskenhersteller das entsprechend geeignete Produkt empfehlen zu lassen.

- Keine Zündquellen (auch elektrische Geräte ohne Ex-Schutz) und offene Flammen am Arbeitsplatz. Das gilt vor allem beim Einsatz von lösemittelhaltigen Produkten.

- Die Arbeit gegen die Windrichtung oder „über Kopf“ sollte vermieden werden.

- Die Gebinde müssen immer wieder fest verschlossen werden.

Die richtige Lagerung und Entsorgung

- WGK 1: schwach wassergefährdend

- WGK 2: wassergefährdend

- WGK 3: stark wassergefährdend

In Ausnahmefällen sind auch nicht wassergefährdende (nwg) Produkte möglich.

Ein Großteil der am Markt vorhandenen Produkte ist der Klasse WGK1 „schwach wassergefährdend“ einzuordnen.

Auffangwannen für lösemittelhaltige Trennmittel dürfen keine Abläufe besitzen. Leicht entflammbare Betontrennmittel mit einem Flammpunkt < 55°C müssen mit einer offenen Auffangwanne geschützt werden. Diese gewährleistet eine ausreichende Belüftung. Alle Lagerbehälter müssen die Zulassung gemäß der Betriebssicherheitsverordnung (Betr.SichV) erfüllen.

Lösemittelhaltige Trennmittel erfordern zudem besondere Maßnahmen zum Explosionsschutz. Weitere Hinweise zum Umgang mit brennbaren Flüssigkeiten sind in der TRGS (TRGS 509 | TRGS 510) und in den technischen Regeln für Betriebssicherheit (TRBS) zu finden. Sie richten sich nach der Menge der gelagerten Flüssigkeiten, dem Ort und der Art der Lagerung.

Betontrennmittelreste sind getrennt von anderen Stoffen zu entsorgen und dürfen nicht mit diesen vermischt werden.

Die Reste dürfen nicht ins Erdreich gelangen.

Zusammenfassung

Seit fast 100 Jahren kommen Trennmittel im Betonbau zum Einsatz. Moderne Betontrennmittel haben mit den ehemals verendeten Schalölen nichts mehr gemeinsam. Der Bauhilfsstoff ist eine Zusammensetzung aus Basisstoffen, Additiven und weiteren Zusatzstoffen wie z. B. Lösemitteln. Sie sollen das Ausschalen erleichtern, die Schalung schützen, konservieren und die optische Einheitlichkeit von Sichtbeton sicherstellen.

Trennmittel bewirken eine physikalische Trennung zwischen der Schalungsoberfläche und dem Beton. Chemisch reagierende Trennmittel mit besonders trennwirksamen Substanzen verstärken diesen Effekt. Die Qualität von Betonoberflächen wird durch die drei Faktoren Rezeptur des Betons, Trennmittel und Schalung beeinflusst. Für ein gutes Ergebnis müssen diese aufeinander abgestimmt sein.

Beim Umgang mit Trennmitteln ist auf die richtige Auftragsmenge zu achten. Falsch aufgetragene Trennmittelfilme können zu optischen Schadbildern führen. Hierzu zählen z. B. Lunker, Fremdeinschlüsse, Helldunkel-Bereiche, Wolken, Rostflecken oder Schlieren an der Oberfläche.

Bei der Verwendung von Betontrennmitteln sind zwingend die sicherheits- und arbeitshygienischen Maßnahmen zu beachten.

Abbildung 5:

Prüfen von Betonwürfeln | Betonlabor Rhein-Chemotechnik GmbH | © Photodesign Klaas

Über den Autor

Die Rhein-Chemotechnik GmbH entwickelt hochwertige Trennmittel für nahezu alle Betonanwendungen. Unsere Produkte der Marke tectol sind weltweit im Einsatz. Wir helfen Ihnen bei der Auswahl und Abstimmung unserer Produkte für Ihre Betonanwendung.

Darüber hinaus umfasst unser Angebot Betonzusatzmittel, Oberflächenschutzprodukte sowie Reinigungs- und Pflegemittel. Unsere betontechnologischen Berater unterstützen Sie bei der Produktauswahl, der Optimierung Ihrer Rezepturen und Prozessabläufe im Werk.

Unsere Produkte sind weltweit im Einsatz und werden von renommierten Herstellern in der Betonindustrie eingesetzt. Seit 1966 entwickeln und produzieren wir unsere Produkte an unserem Standort in 53547 Breitscheid.

Quellenangaben

Bei spezifischen Fragen zu Anwendungsfällen und dem Einsatz von Betontrennmittel ist es ratsam, den Hersteller zu kontaktieren.

Axel Schumann u.a.: Schal- und Trennmittel für den Betonbau, S. 20 ff, 2.Auflage, Expert-Verlag | 1994

BASF Construction Chemicals Austria GmbH / Trennmittel Präsentation | 2015

Baugewerbe | Das Magazin für | Bauunternehmer | meva, Teil 2 Trennmittel https://www.baugewerbe-magazin.de/baugewerbe-merkblatt.htm (abgerufen am 13.09.2023)

Univ. – Prof. Dr. Ing. C. Motzko, Dr. re. Nat. M. Schnalke, Aktuelle Entwicklungen und Probleme beim Einsatz von Betontrennmitteln, Institut für Baubetrieb TU Darmstadt | 2003

Univ.-Prof. Dr.-Ing. C. Motzko, Institut für Baubetrieb TU Darmstadt, Wechselwirkung Schalhaut – Trennmittel – Betonflächen aus baubetrieblicher Sicht, DBV-Arbeitstagung „Sichtbeton“ | 2002

Chr. Hofstadler, Schalarbeiten, Technologische Grundlagen, Sichtbeton, Systemauswahl, Ablaufplanung, Logistik und Kalkulation, Springer Verlag | 2008

Deutsche Bauchemie e. V., Betontrennmittel – Informationsschrift für Anwender | April 2020

Deutsche Bauchemie e. V., Technische Ausrüstung für die Lagerung und Anwendung von Betontrennmitteln, 2. Ausgabe | Mai 2017

Deutsche Bauchemie e. V., Betontrennmittel und Umwelt | 4. Ausgabe 2015

FUCHS LUBRITECH GmbH, Betontrennmittel für die Bauindustrie | Januar 2020

Holcim (Süddeutschland) GmbH, Leitfaden für Sichtbeton, Tipps aus der Praxis für Planung und Herstellung | 2010

Immanuel Schäufele, Universität Kassel, Zum Einfluss der Wechselwirkungen zwischen Schalmaterial, Trennmittel und Beton auf die Eigenschaften von Sichtbeton | 2018

Schulz: Sichtbetonmängel, Gutachterliche Einstufung, Mängelbeseitigung, Betoninstandsetzung und Betonkosmetik, Vieweg und Teubner, 3. Auflage, S. 36-39, S. 44, S. 51, S. 117, S. 144 | 2011

Schulz: Sichbetonplanung, Kommentar zur DIN 18 217 Betonflächen und Schalungshaut, Vieweg und Teubner, 3. Auflage | 2006, S. 109-122, 178, S. 182-183

Dr.-Ing. Klaus-R. Goldammer (DBV), Merkblätter Deutscher Beton- und Bautechnik-Verein e. V., Sichtbeton / Exposed Concrete | Fassung Juni 2015

Melchor und Lanz, BAU-PRAXIS | Separatdruck aus „Baublatt“ Nr. 12 | Betontechnik | Trennmittel für Betonschalungen | März 2007

Mario Mühlender, Institut für Baubetrieb und Bauwirtschaft, Projektentwicklung und Projektmanagement, Vermeidung von Sichtbetonmängel | März 2011

ÖVBB: Sichteton – Geschalte Betonflächen, S. 32 | Ausgabe Juni 2009

Dr. Ing. Thomas Näther, Hochschule Mittweida, „Antihaftbeschichtung für den Betonbau“ | 2012

https://www.cpi-worldwide.com/de/news/59488/gesundheits-und-umweltschutz-klassifizierung-von-betontrennmitteln (Abgerufen am 05.02.2024)

Bildhinweise:

Rhein-Chemotechnik GmbH

Photodesign Klaas

AdobeStock_363989922

AdobeStock_140317570